Технологии прокатки листового металла

Процесс прокатки листового проката

Процесс прокатки стальных и алюминиевых листов, Основы прокатки листового металла, Формула прокатки листового металла

Прокатка листового металла играет важную роль в производстве металла, все сводится к пониманию свойств материала и того, как давление со стороны прокатных валков может повлиять на эти свойства.

Предварительное изготовление металлических емкостей и вертикальных резервуаров является основой производственных задач в цехах по изготовлению металлоконструкций.

Металлические емкости в основном имеют цилиндрическую форму, а корпус цилиндра в основном изготавливается из специально сваренных цилиндрических секций. Цилиндрическая секция представляет собой одну или несколько стальных пластин/листового металла, которые свариваются после прокатки и гибки. Основная стенка вертикального резервуара также сваривается после гибки в рулонах. Некоторые другие дугообразные заготовки обычно формуются путем гибки валками, поэтому прокатный лист является одним из наиболее широко используемых методов обработки при гибке.

Оборудование, используемое в процессе гибки рулонов, представляет собой станок для прокатки листового металла, поэтому соответствующие сотрудники должны понимать принцип работы и владеть навыками эксплуатации станка для прокатки листового металла. Качество прокатки листового металла напрямую влияет на качество продукции, поэтому мы должны уделять внимание процессу прокатки листового металла.

Что такое процесс прокатки листового металла?

Прокатка листового металла/прокатка листового металла — это процесс металлообработки, который включает в себя деформацию металлической пластины или листа для придания изогнутой или цилиндрической формы. Этот процесс часто используется при изготовлении труб, резервуаров, сосудов под давлением и других цилиндрических или изогнутых компонентов, используемых в различных отраслях промышленности.

В процессе прокатки пластины используются три ролика, расположенных треугольником, которые вращаются в одном направлении, деформируя металлическую пластину или лист. Два внешних ролика, известные как опорные или поддерживающие ролики, обеспечивают необходимую поддержку металлической пластины во время процесса прокатки. Средний ролик, также известный как ведущий ролик, вращается и оказывает давление на металлическую пластину, заставляя ее деформироваться и принимать желаемую форму.

В процессе прокатки листов можно получить широкий спектр цилиндрических и изогнутых форм, включая цилиндры, конусы, сферы, эллипсоиды и многое другое. Этот процесс широко используется в различных отраслях промышленности, включая строительство, нефть и газ, транспорт и производство. Этот процесс требует квалифицированных операторов и специального оборудования, чтобы гарантировать, что металлическая пластина или лист прокатаны до желаемых характеристик и соответствуют требуемым стандартам качества.

Прокатка листового металла: Принцип, процесс

Прокатка листового металла и толстолистового проката:

Рулонная гибка металлический лист (толщина <6 мм ¼ дюйма) или металлическая пластина (толщина >= 6 мм ¼ дюйма) прессуются в цилиндры и конусы высокой точности для изготовления контейнеров для хранения сыпучих материалов, воздуховодов, опор для нефтяных вышек, панелей для корпусов судов и т.д.

Прокатка металлического листа или металлической пластины (sheet rolling) обычно является 2-м этапом процесса изготовления резервуара или воздуховодов после того, как плоский лист или пластина обычно разрезаются по размеру на столе лазерной или плазменной резки с ЧПУ, процесс прокатки металлического листа используется для изготовления стальных и алюминиевых пластин в виде полных цилиндров, сегментов цилиндров, полные конусы и сегменты конусов для будущего изготовления на вашем предприятии. Листовая прокатка может помочь в формировании резервуаров, металлических воздуховодов, труб, конусов и многого другого.

Принцип работы

Процесс прокатки листового проката на самом деле представляет собой процесс пластической деформации стальной пластины/листового металла под действием внешней силы. В процессе деформации волокна наружного слоя стальной пластины удлиняются, волокна внутреннего слоя укорачиваются, а волокна среднего слоя остаются неизменными. Чем больше волокна наружного и внутреннего слоев стальной пластины удлиняются и укорачиваются, тем больше деформация.

Степень деформации зависит от радиуса прокатки пластины и толщины пластиныss.

- При одинаковом радиусе изгиба, чем толще стальная пластина, тем больше степень деформации.

- Для стальной пластины одинаковой толщины, чем меньше радиус изгиба, тем больше степень деформации.

Особенно в процессе холодной листовой прокатки цилиндрического корпуса, если процесс выполнен неправильно, это вызовет деформационное старение и приведет к росту зерен, поэтому общая остаточная деформация не должна превышать 5% (то есть разница между внешней окружностью цилиндра и внутренней окружностью такая же, как у внутренняя окружность. Соотношение составляет не более 5%) из-за ограничения механических свойств материала степень деформации должна контролироваться в определенном диапазоне, то есть указан минимальный радиус изгиба заготовки при прокатке листа.

Процесс прокатки листового проката

В процессе прокатки листа плоской металлической пластине придается определенная кривизна или радиус. Пластина помещается между роликами, которые вращаются в противоположных направлениях и зазор между которыми меньше толщины металлической пластины. По мере перемещения пластины между роликами она сжимается или становится тоньше. По мере выполнения работ пластина в конечном итоге формуется в полный цилиндр, сегмент цилиндра, полный конус и сегмент конусообразной формы, которые затем могут быть использованы в рамках производственного проекта.

В процессе прокатки листа металлический лист/пластина деформируется таким образом, что вещество «сплющивается» по всей длине от внутренней поверхности металлического листа/пластины до внешней поверхности. Внутренняя половина металлического листа/пластины сжимается, когда ее прижимают к рулону, в то время как внешняя половина растягивается. Участок металлического листа/пластины, который находится точно посередине (с учетом толщины), не подвергается воздействию. Длина средней секции стальной пластины называется «средним ходом».

Подробнее: 11 Ключевых моментов Процесса Прокатки Листового Проката

Как измерить длину металлического листа, чтобы сделать цилиндр определенного диаметра? Чтобы рассчитать длину плоской заготовки для цилиндра, свернутого из металлического листа или пластины, следует рассчитать дугу осевой линии :

- (Наружный диаметр – толщина) x 3,1416 = Требуемая длина пластины

- (Внутренний диаметр + толщина) x 3,1416 = Требуемая длина пластины

Подробнее: Топ-4 Формулы для Расчета Процесса Прокатки листового Проката

Машина для прокатки стальных листов

Листопрокатные станки обычно используют серию закаленных прецизионных валков, использующих либо гидравлическую, либо механическую энергию.

Станки для прокатки стальных листов работают с широким спектром материалов при прокатке листового металла и толстолистового проката. Станки для прокатки толстолистового проката могут прокатывать листы из большинства металлических материалов и марок. Для листового металла ролик для прокатки листового металла может прокатывать алюминий, нержавеющую сталь, оцинкованную сталь, мягкую сталь, окрашенные и полированные материалы. Несмотря на бесчисленное множество применений листового проката, с определенными областями применения мы сталкиваемся чаще, чем с другими. Услуги по прокатке толстолистового проката чаще всего используются для создания компонентов металлических воздуховодов, круглых стенок резервуаров, корпусов машин, трубопроводов, штабелей, пресс-форм и перемычек.

подробнее: Машина для прокатки листового металла, Листовой металл, Гибочный вал для стальных листов

Типы станков для прокатки листового металла/плит

В зависимости от расположения верхнего и нижнего валков типы листовых валков обычно делятся на четыре типа: двухвалковые листопрокатные машины, симметричные трехвалковые листопрокатные машины, асимметричные трехвалковые листопрокатные машины (машины для первичной прокатки прижимных пластин) и 4-валковые листопрокатные машины.

Среди них симметричный трехвалковый листовой прокатный станок с двойным прижимом, листопрокатный станок с изменяемой геометрией и листопрокатный станок с изменяемой геометрией верхнего валка, специальная конструкция которого позволяет выполнять как симметричную, так и асимметричную прокатку листа.

Какие два типа роликов используются при обработке пластин?

Двумя наиболее распространенными типами роликов, используемых при обработке пластин, являются следующие:

- Верхний и нижний ролики: Этот тип роликов состоит из двух параллельных роликов, расположенных один над другим. Нижний ролик остается в фиксированном положении, в то время как верхний ролик перемещается вверх и вниз для сгибания листа. Лист подается между двумя роликами, захватывается и сгибается при движении верхнего ролика вниз. Этот тип роликов обычно используется для прокатки простых цилиндрических форм.

- Пирамидальные ролики: Этот тип роликов состоит из трех роликов – двух по бокам и одного сверху. Два боковых ролика расположены под углом и на фиксированном расстоянии друг от друга. Центральный ролик расположен выше и регулируется для контроля степени кривизны листового металла. Этот тип роликов используется для прокатки конусов и сложных форм.

Как верхние, так и нижние ролики, а также пирамидальные ролики работают по принципу сгибания листового металла между двумя или более роликами для формирования кривой или цилиндра. Они находят применение в металлообработке и производственных процессах и универсальны для обработки листового металла различной толщины и размеров. Ролики могут быть обработаны с различной геометрией и покрытием, чтобы лучше справляться с определенными свойствами материала.

Какого размера бывают листопрокатные машины?

Размеры листопрокатных станков могут варьироваться в широких пределах, поскольку они доступны в широком диапазоне размеров для различных применений. Как правило, листопрокатные станки классифицируются по их максимальной изгибающей способности, которая относится к самому толстому и широкому куску материала, для прокатки которого они предназначены.

Размер листопрокатной машины обычно характеризуется следующими параметрами:

- Максимальная толщина листа — обычно колеблется от 2 мм до более 150 мм в зависимости от машины.

- Максимальная ширина листа — в зависимости от машины для прокатки листов она колеблется от 500 мм до более 6000 мм.

- Количество валков — Доступны машины с разным количеством валков, наиболее распространенными являются 3-валковые и 4-валковые.

- Диаметр валка — обычно связан с толщиной листа, для толстых листов требуются валки большего размера.

Точный размер листопрокатной машины будет зависеть от конкретного применения, для которого она предназначена, и размера материала, с которым она будет работать. Листопрокатная машина меньшего размера может подойти для прокатки более тонких и узких материалов, в то время как для более толстых или широких материалов потребуется машина большего размера. Кроме того, некоторые листопрокатные станки могут быть настроены или модифицированы в соответствии с потребностями и спецификациями конкретной работы или проекта.

Подробнее: Связующая Способность Стального Листа: Понимание Его Ограничений И Областей Применения

2-валковая машина для прокатки плит

В обычном двухвалковом листопрокатном станке лист подается между верхним стальным валком и нижним уретановым валком гораздо большего размера. Уретан позволяет листу плотно прилегать к верхнему инструменту. Диаметр верхнего валка определяет радиус цилиндра, который может быть достигнут, а для формирования другого диаметра требуется другая оправка — трубка, которая надевается на верхний валок. Прочность уретанового валка ограничивает возможности машины по толщине.

Таким образом, двухвалковая листопрокатная машина подходит для тонких и мелких материалов. Производители могут точно сгибать материалы шириной менее 24 дюймов и толщиной 3/16 дюйма. Надежный двухвалковый гибочный станок повысит производительность вашего цеха, быстро и точно сгибая большие партии небольших цилиндров одинакового диаметра без выступающих и замыкающих плоскостей. Это делает их идеальными для серийного производства тонких цилиндрических изделий, используемых в бытовой технике, таких как канистры для фильтров. Другие станки для прокатки стального листа не подходят для таких размеров.

Подробнее: Принцип и особенности 2-рулонной листогибочной машины

Симметричная трехвалковая машина для прокатки плит/пирамидальный ролик

Симметричный трехвалковый гибочный станок (Пирамидальный ролик, пирамидальный прокатный станок, пирамидальный листогибочный станок) имеет простую конструкцию, удобное управление, более точную формовку, легкий вес, простоту изготовления и обслуживания, а также дешевую цену. Это наиболее распространенный листогибочный станок. Все листопрокатные станки на некоторых заводах относятся к этому типу, но их недостаток заключается в том, что остается большая прямая кромка. Трехвалковый листопрокатный станок в основном состоит из основания станка, передаточного устройства, валков вала и других деталей. Нижние валки приводятся в движение передаточным устройством для синхронного вращения в противоположных направлениях, верхний валок закреплен в подшипнике скольжения, перемещается вверх и вниз с помощью подъемного винта, открывает подвижную опору и может вынимать согнутую заготовку с этого конца.

Процесс прокатки листового проката

Металлический лист/стальная пластина укладывается на нижние валки, нижняя поверхность стальной пластины соприкасается с самой высокой точкой нижних валков, а верхняя поверхность непосредственно соприкасается с самой низкой точкой верхнего валка. Если верхний валок опущен, то есть когда самая нижняя точка верхнего валка находится ниже самой высокой точки нижних валков, стальная пластина немедленно изгибается, а затем благодаря непрерывному вращению и прокатке верхнего и нижнего валков стальная пластина будет оказывать усилие и трение на вал вращается под действием силы, он автоматически продвигается вперед и изгибается. Нижние валки являются синхронными приводными валками, а верхний валок — ведомым валком. Когда лист образует определенную дугу изгиба в диапазоне, который должен быть прокатан, затем опускайте верхний валок для прокатки до тех пор, пока стальной лист не сформирует требуемый радиус изгиба.

Симметричный трехвалковый листопрокатный станок подходит для прокатки и гибки различных пластин, но для этого необходимо предварительно согнуть конец прямой кромки.

Машины для прокатки асимметричных пластин/машина для первичной прижимной прокатки пластин

Конструкция асимметричной трехвалковой машины для прокатки листов/первоначальных прижимных роликов относительно проста, оставшаяся прямая кромка невелика, и операция предварительной гибки не требуется, но пластину необходимо поворачивать и сгибать, что затруднительно в эксплуатации. Горизонтальное межосевое расстояние верхнего рулона уменьшается до очень малого положения, а другой нижний рулон помещается сбоку, так что только один конец согнутого листа имеет прямой край, при условии, что лист переворачивается вверх дном после первого повторного сгибания рулоном через головку, и прямые края с обеих сторон могут быть устранены. Из-за асимметричного расположения валков усилие на двух нижних валках неравномерно, а усилие на нижнем валке, расположенном рядом с верхним валком, очень велико, что приводит к изгибу и выпячиванию раскатываемого стального листа.

Асимметричный трехвалковый станок для прокатки плит/первоначальные прижимные валки для плит подходят для прокатки тонких и коротких трубных соединений без предварительной гибки прямых кромок.

Подробнее: 3-Рулонный гибочный станок: Профиль/плита, 5 типов, 4 преимущества

машина для прокатки 4-рулонных плит/машина для прокатки двойных прижимных плит

4-валковый станок для прокатки листов удобен для центрирования листа, а сам процесс универсален. Он может исправлять такие дефекты, как перекос и несоосность, и сгибать оба конца листа за один процесс прокатки для повышения эффективности работы. Однако конструкция сложная, тяжелая, громоздкая и дорогая.

Принцип работы 4-валкового листогибочного станка заключается в том, что верхний валок является ведущим и фиксирован, нижний валок можно поднимать вертикально, а два боковых валка являются вспомогательными, положение которых можно регулировать, и все они являются приводными валками. При прокатке пластины сначала поместите стальную пластину/металлический лист между верхним и нижним валками, затем поднимите нижний валок, чтобы плотно прижать стальную пластину, поднимите один боковой валок и согните стальную пластину до определенной степени, то есть передний конец пластины достигнет определенного гибка рулона. Поскольку на конце все еще остается прямой участок, который не был раскатан, следует поднять другой боковой валок, верхний валок и нижний валок, чтобы сформировать другой комплект асимметричной трехвалковой машины для прокатки листов во время второй гибки, и снова запустить двигатель, чтобы позволить основному валку вал Валки переворачивают, сгибая передний и задний концы листа.

Двухвалковый пластинчатый валик аналогичен четырехвалковому пластинчатому валику, но без нижнего валика.

Подробнее: 4-Рулонный листогибочный станок — Лучшее руководство для покупателей

Отогнутый плоский конец и предварительная гибка

Когда листопрокатный станок выполняет прокатку листового проката, прокатка стального листа состоит из трех этапов: предварительной гибки, центрирования и гибки рулона. Поскольку металлический лист сгибается через самую нижнюю точку верхнего валка под опорой двух валков, участок в начале и конце металлического листа не может быть согнут через самую нижнюю точку верхнего валка. В симметричном листопрокатном станке In machine его длина приблизительно равна половине межосевого расстояния между двумя нижними валками, что часто называют отогнутым плоским концом. Теоретический оставшийся отогнутым плоский конец при прокатке и сгибании стальной пластины/металлического листа показан в таблице ниже:

| Способ прокатки листового проката | Симметричный/3 рулона | Асимметричный/3 рулона | 4 рулета |

| Разгибаем плоский конец | L/2 | (1.5-2)δ | (1-2)δ |

Предварительная гибка

Для решения проблемы с отогнутым плоским концом обычно используются следующие методы:

- Способ гибки под давлением: Сначала прямые детали на обоих концах листа сгибаются на прессе в соответствии с требуемым радиусом изгиба.

- Способ прессования прокладок на листопрокатном станке: Сначала согните более толстую пластину на листопрокатном станке, причем ее радиус изгиба немного меньше, чем у стального листа, чтобы можно было предварительно согнуть прямые стороны различного диаметра. Толстая стальная пластина используется в качестве шаблона (опорной пластины), а затем конец листа помещается на шаблон и скручивается вместе на прокатном станке, чтобы согнуть конец стальной пластины в дугу. В то же время, во время процесса гибки следует отметить, что валковый ролик выдерживает только давление сгибаемого листа, но не давление гибочного шаблона, чтобы предотвратить деформацию валкового ролика из-за чрезмерного усилия. Этот метод подходит для стальных листов толщиной менее 1/2 толщины шаблона. Подробнее: Процесс предварительной гибки и гибки рулонов

4 ПРИЧИНЫ, ПО КОТОРЫМ ПРЕДВАРИТЕЛЬНАЯ ГИБКА ИМЕЕТ РЕШАЮЩЕЕ ЗНАЧЕНИЕ В ПРОЦЕССЕ ПРОКАТКИ ЛИСТОВОГО ПРОКАТА

- Устраняет отходы: Процесс предварительной гибки помогает свести к минимуму отходы, создавая оптимальную геометрическую форму, чтобы оба конца материала могли соприкасаться после прокатки настолько идеально, насколько это возможно. Практика процесса предварительной гибки при наличии опыта и квалификации оператора листопрокатного станка играет очень важную роль в устранении отходов.

- Устраняет необходимость в дополнительной обрезке: Ресурсы, затрачиваемые на дополнительную обрезку материала при прокатке листового проката, не должны игнорироваться ни в одном эффективно функционирующем производственном цехе или операции. Необходимости в дополнительной обрезке можно легко избежать за счет предварительной гибки, обеспечивая оптимальное выравнивание обоих концов листового металла после прокатки материала.

- Экономия времени: Особенно для цехов с большим объемом производства потеря минуты из производственного времени означает напрасную трату денег, и со временем это может очень быстро увеличиться. Поскольку предварительная гибка помогает оператору быстрее формировать желаемые формы, время работы на листогибочном станке сокращается, что означает прокатку большего количества деталей за меньшее время.

- Гладкая поверхность изгиба и равномерная кривизна/ толщина: Процесс предварительной гибки является одним из наиболее важных методов прокатки листового проката, когда речь заходит о возможности получения результатов, которые изначально предполагалось получить, то есть просто правильной прокатки материала. Правильно прокатанный материал неизбежно приведет к получению гладкой поверхности материала и однородности его кривизны и толщины.

Нажмите на таблицу пределов прочности при растяжении алюминия и нержавеющей стали для сравнения с мягкой сталью

Выравнивание по осевой линии рулона и листа (заготовки)

Целью выравнивания центральной линии является сделать ровную линию заготовки параллельной оси валка листогибочного станка, предотвратить перекос и обеспечить точность геометрической формы заготовки после гибки. Методы центрирования симметричного 3-валкового листопрокатного станка включают центрирование специальной перегородки и центрирование канавки нижнего валка.

Подробный процесс прокатки листа на 3-х рулонной гибочной машине

При прокатке пластины/металлического листа отрегулируйте расстояние между верхним и нижним валками. Как правило, вначале верхний валок прижимается до определенного значения, а после того, как машина для прокатки листа несколько раз запустится, его снова прижимают до определенного значения.

Невозможно отрегулировать зазор между верхним и нижним валками за один раз, чтобы раскатать и согнуть до требуемой кривизны. Верхний валок следует отрегулировать 2-5 раз в соответствии с радиусом изгиба заготовки, при этом величина прижима каждый раз составляет около 5-10 мм. Когда горловина будет закрыта в виде цилиндра, точно отрегулируйте величину давления и не используйте шаблон дуги для проверки кривизны, пока она не достигнет стандартной. При гибке симметричным трехвалковым листопрокатным станком в соответствии с известным радиусом изгиба можно рассчитать положение оси верхнего валка во время гибки по следующей формуле:

h=[(R+δ+r2) 2 -L2 -(R-r1)]1/2

В формуле h-межосевое расстояние по вертикали между верхним и боковыми валками (мм)

R — радиус изгиба (мм)

δ- толщина стальной пластины (мм)

r1 — радиус верхнего валка (мм)

r2 — радиус нижнего валка (мм)

L-межосевое расстояние 1/2 бокового валка (мм)

Подробнее: Таблица минимального рекомендуемого радиуса изгиба

Четыре ступени прокатки листа на трехвалковой машине для прокатки листа

- Отрегулируйте положение металлической пластины: Цель регулировки положения металлической пластины состоит в том, чтобы центральная ось металлической пластины была параллельна оси ролика для предотвращения перекоса.

- Предварительная гибка: При предварительной гибке, когда пластина прокатывается, на обоих концах пластины имеется отрезок, который не сгибается, поскольку он не может соприкасаться с верхним роликом, который называется плоским отогнутым концом. Размер отогнутого плоского конца, который нельзя согнуть, зависит от конструкции и формы изгиба гибочной машины (симметричный изгиб, асимметричный изгиб).

- Гибка рулонов: Обработка гибки рулонов является основным процессом формирования формы изделия, который делится на два типа: однократная подача и многократная подача. Прокатка толстых листов часто используется для многократной подачи. Количество подач зависит от технологических ограничений (таких как максимально допустимая деформация при холодной прокатке) и ограничений оборудования (таких как условия нескользкости и мощность).

- Правильная округлость: Заключительная работа заключается в исправлении округлости при формовании рулона. Цель исправления округлости — сделать кривизну всего круга как можно более равномерной для обеспечения качества продукта.

Подробнее: Листопрокатный станок прокатывает металлические цилиндры

Подробный процесс прокатки на 4-валковой листопрокатной машине.

- Предварительная гибка начального листа: Положение левого ролика повышается для предварительной гибки конца листа.

- Частичная прокатка: После завершения предварительной гибки передней части исходного листового металла правый ролик опускается в положение, на 30~50 мм меньшее, чем расстояние предварительной гибки, а затем выполняется частичная прокатка, чтобы избежать разрыва.

- Непрерывная прокатка: Правый ролик опускается так, чтобы высота его верхней оси была немного выше верхней оси нижнего ролика на 20 мм, а левый ролик поднимается в положение непрерывной прокатки, затем верхний и нижний ролики подаются вперед для непрерывной прокатки.

- Предварительная гибка торцевого листа: Продолжайте прокатку до тех пор, пока конец пластины не достигнет вертикальной центральной линии верхнего и нижнего роликов, положение левого ролика поднимется на 10~20 мм, чтобы предварительно согнуть конец пластины.

- Замкните круг: Прямая и обратная подача с прокаткой и постоянно регулируйте смещение подачи левого и правого роликов до тех пор, пока пластина не сможет замкнуть круг.

Подробнее: 6 Этапов Процесса Прокатки Листа На 4-Валковой Машине Для Прокатки Листа

Центрирование металлического листа: Цель центрирования листа состоит в том, чтобы предотвратить проскальзывание и отклонение листа в процессе прокатки.

Конусная прокатка листового металла

Операция прокатки конуса на трехвалковой машине для прокатки листового металла/листопрокатной машине для листового проката более сложна, поскольку два конца конуса имеют разную длину развертки, а заготовка имеет веерообразную форму, поэтому степень осевого изгиба и радиус кривизны каждого конца будут в порядке от большого к малому. При прокатке конца с небольшим диаметром требуется медленная скорость, а конца с большим диаметром требуется высокая скорость. Однако невозможно требовать двух разных скоростей на трехвалковых станках для прокатки стальных листов/станках для прокатки листового металла, поэтому при прокатке конуса следует соблюдать следующие технологические меры.

- Заготовку сначала разделяют на несколько равных участков в соответствии с направлением прокатки, а прокатку и гибку выполняют секциями таким образом, чтобы уменьшить разницу в длине изгиба на обоих концах, что может быть аналогично прокатке цилиндра.

- Сделайте три образца верхнего и нижнего калибров и конусности конуса.

- После определения угла наклона верхнего валка запустите станок для прокатки листового металла, чтобы сначала прокатать два торцевых участка, а затем распределить один участок и еще один участок для прокатки в обратном порядке. Каждый участок прокатки следует осмотреть с помощью пластины для образцов. Когда заготовка в основном сформирована, произведите еще одну полную доработку, чтобы довести ее до нужного качества.

Формула

tgβ=[(R1+r)2 -(c/2 )2 ]1/2 — [(R2+r)2 -(c/2 )2 ]1/2/ L

- β— угол между осью наклонного валкового ролика и горизонтальным направлением;

- R1, R2 — угол между большим и малым отверстиями усеченного конуса;

- r — радиус нижнего валкового ролика;

- c—межосевое расстояние между двумя нижними валковыми роликами;

- L—длина конической усеченной шинопровода;

Листопрокатный станок применяется для прокатки и гибки профилей

Когда листопрокатный станок применяется для гибки профиля, поскольку линия тяжести и линия действия силы не находятся в одной плоскости, профиль подвергается воздействию крутящего момента в дополнение к изгибающему моменту, что приводит к искажению сечения профиля, а степень деформации профиля увеличивается. профиль определяет напряжение. Величина напряжения определяется радиусом изгиба, чем меньше радиус изгиба, тем больше степень деформации.

Фактически, для выполнения работ по гибке профилей мы по-прежнему рекомендуем использовать профилегибочные станки/угловые ролики для завершения этой работы.

Анализ качества листопрокатных заготовок

Когда плита/металлический лист прокатывается и сгибается, по разным причинам могут возникнуть некоторые дефекты, в основном включающие дефекты формы, поверхностное сминание и трещины при изгибе.

Причины и меры по предотвращению дефектов внешнего вида приведены в таблице ниже

| Тип дефекта | Причина | Меры предосторожности |

| Заготовка имеет коническую форму | Несбалансированный верхний и боковой валки | Верхний валик и боковой валик удерживаются горизонтально, а давление на оба конца бокового валика равномерное |

| Форма песочных часов | Жесткость и усилие подъема нижнего валка недостаточны, а обратное давление верхнего валка слишком велико | Правильно выберите нижнее усилие подъема домкратом и отрегулируйте расстояние между верхним и нижним валками; Правильно выберите противодавление верхнего валка |

| Вогнутый | Нижнее давление верхнего валка слишком велико или противодавление недостаточно. Верхнее усилие нижнего валка слишком велико. | Правильный выбор давления прижима верхнего и противодавления верхнего валка. Правильный выбор усилия прижима верхнего валка нижнего. |

| Скос | Когда листовой материал имеет непрямоугольную форму, центрирование не является хорошим, а усилие, действующее на ролик по оси, неравномерно. | Проверьте листовой металл и строго выполните операцию центрирования. |

| Края и углы | Чрезмерный предварительный изгиб или недостаточный предварительный изгиб | Строгая предварительная гибка, своевременная сверка с образцом |

Измельчение поверхности заготовки

Поскольку окалина и другие мелкие частицы прилипают к валку или падают на стальную пластину, поверхность будет сминаться во время прокатки листа. Поэтому окалину и другие мелкие частицы со стальной пластины и вала валка следует своевременно удалять перед заводским изготовлением. Если качество поверхности прокатываемых деталей высокое, таких как нержавеющая сталь, алюминий, композитные пластины и т.д., поверхность рулона следует очистить и отполировать перед прокаткой листа, чтобы удалить края, углы и заусенцы на поверхности листа, чтобы поверхность заготовки была гладкой. не будет поврежден.

Заготовка треснула

Из-за наклепа при прокатке и изгибе могут образоваться большие внутренние напряжения, что снизит пластичность стальной пластины, а в тяжелых случаях она растрескается. Меры предосторожности заключаются в следующем:

- Чтобы ограничить степень деформации, чем больше толщина стального листа и чем меньше диаметр изгиба валка, тем больше степень деформации и тем серьезнее закалка при холодной обработке.

- Устраните факторы концентрации напряжений, которые могут быть вызваны поверхностью листа, и обратите внимание на направление прокатки заготовки, соответствующее направлению изгиба валка.

- Термообработка некоторых специальных пластин

Семь нот прокатки пластин

- Из-за явления пружинения листового металла значение h необходимо правильно корректировать на практике.

- Как правило, используется гибка несколькими валками, и следует избегать однократного формования, насколько это возможно, чтобы предотвратить переход гибки валков.

- В целом минимальный диаметр секции ствола, способной изгибать валок, примерно в 1,2 раза превышает диаметр верхнего валка.

- При прокатке трубы большого диаметра необходимо использовать кран, чтобы избежать сплющивания и деформации катаной трубы из-за собственного веса листа в процессе прокатки.

- Хороший оператор листопрокатного станка может повысить эффективность и качество гибки валков. Когда верхний валок листопрокатного станка поднимается и опускается, два конца должны оставаться параллельными, иначе прокатанная часть бочки будет иметь конусность.

- В процессе прокатки пластины всегда обращайте внимание на то, выровнена ли пластина. Когда листогибочный станок останавливает каждый ход, обратите внимание на то, чтобы оставить определенное расстояние на конце листа, чтобы заготовка не упала из-за инерции гибочного валка.

- Когда цилиндрическая заготовка прикатывается к стыку с обеих сторон, ее можно приваривать на листопрокатном станке, а точечная сварка должна быть плоской. Затем можно запустить листопрокатный станок для исправления округления. Фокус коррекции находится вблизи позиции стыковки. После повторных проверок с помощью пластины для образцов ее можно выгрузить.

Другие 3 типа процесса гибки металлических пластин

- Гибка воздухом – этот процесс осуществляется путем прижатия пуансона к заготовке и вдавливания его в нижнюю V-образную матрицу. Эта матрица установлена на прессе. Пуансон создает изгиб таким образом, что пространство между боковой стенкой V-образной формы и пуансоном больше толщины заготовки. Поскольку этот процесс требует меньшего усилия на изгиб, при нем, как правило, используются инструменты меньшего размера, чем при других методах. Воздушная гибка чрезвычайно гибка, позволяя сгибать различные материалы и толщины под различными углами. Этот процесс также требует меньшего количества смен инструмента, чем другие методы, что означает более высокую производительность.

- Донная обработка – при этом методе листовой металл прижимается к V-образному отверстию в нижнем инструменте. Между нижней частью V-образного отверстия и обрабатываемой деталью остается определенное пространство. Этот метод обеспечивает большую точность и меньшую отдачу, но для каждого материала, угла изгиба и толщины потребуется другой набор инструментов.

- Чеканка – в процессе чеканки верхний инструмент вдавливает материал в нижнюю матрицу с силой, в 5-30 раз превышающей силу изгиба воздухом. Это приводит к постоянной деформации заготовки и очень слабому возврату пружины, если таковая вообще имеется. Этот метод обеспечивает высокий уровень точности.

Подробнее: Основы гибки: 12 типов процессов гибки металла

Формула прокатки листового проката

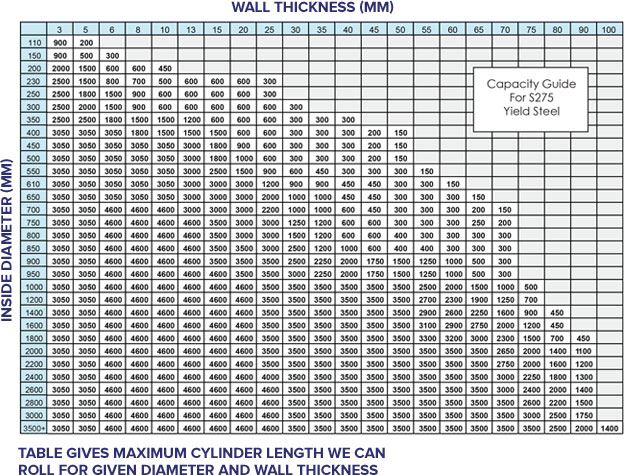

Источник изображения: КАЛЬКУЛЯТОР ЕМКОСТИ - BARNSHAWS

Процесс прокатки листов включает в себя две группы важных переменных. Первая группа зависит от машины, например, от количества валков, их диаметра, положения и способа их перемещения. Все это зависит от используемой машины. Вторая группа переменных касается обрабатываемой детали, такой как максимальная ширина пластины (W), максимальная толщина пластины (Th) и минимальный диаметр заготовки (Ø), а также тип металла и его предел текучести (YS). Эти переменные можно включить в уравнение: W x Th2 x YS/g = K, где K — константа, а g — параметр, учитывающий диаметр заготовки и геометрию станка.

Конечно, применение таких уравнений требует подробной информации о применении, но важным выводом здесь является коэффициент Th2. Обратите внимание, что значение толщины листа возведено в квадрат, а это означает, что небольшое изменение толщины может оказать существенное влияние на параметры прокатки.

Семь шагов для расчета нагрузки и мощности, необходимых для трехвалковой листогибочной машины

Чтобы рассчитать нагрузку и мощность, необходимые для симметричного трехвалкового листогибочного станка, вам необходимо учитывать несколько факторов, включая сгибаемый материал, толщину материала, длину материала и диаметр валков.

- Определите сгибаемый материал: Первым шагом является определение типа материала, который будет сгибаться. Это может быть сталь, алюминий или другие металлы. Тип материала влияет на нагрузку и требования к мощности.

- Рассчитайте толщину материала: Следующим шагом является определение толщины сгибаемого материала. Обычно она измеряется в миллиметрах или дюймах.

- Определите длину материала: Вам также необходимо знать длину сгибаемого материала. Это может быть измерено в метрах или футах.

- Рассчитайте диаметр валков: диаметр валков будет влиять на нагрузку и потребляемую мощность. Это может быть измерено в миллиметрах или дюймах.

- Используйте следующую формулу для расчета требуемой нагрузки: Нагрузка (тонны) = 0,0175 x Предел прочности материала на растяжение (фунт/кв. дюйм) x Толщина (дюймы) x Длина (дюймы)

- Используйте следующую формулу для расчета требуемой мощности: Мощность (л.с.) = Нагрузка (тонны) х Скорость прокатки (фут/мин) х Усилие прокатки (фунт/дюйм) / 33 000

- Определите скорость прокатки и усилие прокатки: Скорость прокатки — это скорость, с которой материал подается через машину, измеряемая в футах в минуту. Усилие прокатки — это усилие, оказываемое роликами на материал, измеряемое в фунтах на дюйм.

Записи

Важно отметить, что эти расчеты являются лишь приблизительными и могут варьироваться в зависимости от конкретной используемой машины и других факторов. При эксплуатации любого оборудования всегда важно сверяться со спецификациями и рекомендациями производителя.

7 шагов для расчета процесса конусной прокатки листового металла

Чтобы рассчитать процесс прокатки конуса из листового металла, вам необходимо определить несколько геометрических параметров конуса, таких как диаметр основания, высота конуса и толщина используемого листового металла. Как только эта информация станет известна, вы можете выполнить следующие шаги, чтобы рассчитать требуемую длину и развертку требуемого листового металла.

Определите геометрию конуса, включая диаметр его основания (BD), его высоту (H) и толщину используемого листового металла (t).

Рассчитайте высоту наклона (L) конуса, используя уравнение:

- L = √(H2 + (BD/2)2)

- Определите длину дуги (AL) требуемого конуса, используя формулу:

- AL = Π × (BD/2) × (360° / θ)

- где θ — угол, на который вы хотите свернуть конус.

- Рассчитайте требуемую длину заготовки из листового металла, используя уравнение:

- Длина заготовки (DL) = (AL × t )/ (2 × Π)

- Добавьте дополнительную длину или перекрытие по мере необходимости, чтобы можно было сварить или заклепать шов вместе.

Выполнив эти действия, вы можете рассчитать требуемую длину и толщину листового металла, необходимые для прокатки конуса определенных размеров и толщины. Важно отметить, что эти расчеты являются теоретическими и могут незначительно отличаться от реальных условий эксплуатации из-за таких факторов, как трение, свойства материала и вариабельность используемого листового металла.

Цитируемые работы: Листопрокатные валки на