Ролик Для выравнивания металлических деталей, листов и пластин

Выравнивание металла

Прецизионные выравнивающие станки являются отличным средством выравнивания для металлообрабатывающих предприятий и сборочных процессов. Возможно, вы выиграете в бизнесе благодаря своей способности гарантировать определенную плоскостность, пропуская лист, пластину или деталь через выравниватель.

Процесс выравнивания роликом — это метод обработки металла, целью которого является придание металлическому листу или полосе состояния плоскостности, отсутствия гофр, перекосов и снятия внутреннего напряжения. Этот процесс достигается путем выполнения ряда операций прокатки и гибки.

Что такое выравнивание металлическим роликом

В процессе роликового выравнивания металлический материал подается в специальную машину, называемую выравнивателем, которая содержит набор роликов, расположенных упорядоченным образом. Эти ролики расположены двумя рядами сверху и снизу, и материал проходит между ними.

Принцип работы

При условии относительно большого упругопластического изгиба, независимо от того, насколько отличается исходная степень изгиба, оставшаяся разница в степени изгиба после возврата пружины будет значительно уменьшена и даже, как правило, останется прежней. По мере уменьшения степени повторного изгиба остаточный изгиб после возврата пружины неизбежно будет приближаться к нулю для достижения цели коррекции. Роликовый выравниватель стальных пластин в основном используется для правки пластин различных спецификаций, используя "эффект Баушингера" материала для многократного сгибания пластин, постепенно уменьшая прогиб при изгибе и постепенно превращая различные исходные изгибы в единую кривизну. И, наконец, выровняйте его для достижения точности выравнивания, требуемой технологическим процессом. Эффект Баушингера: После того, как металлический материал подвергается пластической деформации, его пластические свойства изменяются при обратной нагрузке. Этот эффект имеет большое значение при инженерном применении и обработке металлических материалов.

Под действием ролика материал будет подвергаться контролируемому давлению и изгибающему усилию. Эти сжимающие и изгибающие действия постепенно устраняют или уменьшают неровности материала, изгибы, складки и внутренние напряжения. Каждый раз, когда материал проходит через ролики, он соответствующим образом изгибается, а затем стремится вернуться в свое первоначальное состояние с восстановлением эластичности.

Этот процесс можно повторять много раз, каждый раз постепенно уменьшая изгиб и напряжение металлического материала. При повторном процессе изгиба и восстановления поверхность металлического материала будет выровнена, а внутреннее напряжение постепенно снимется, так что материал сможет достичь желаемой плоскостности и стабильности.

Упругопластический изгиб и эффект восстановления упругости

Упругопластический изгиб и эффект восстановления упругости: После того, как металлический материал подвергается большому упругопластическому изгибу, степень его изгиба значительно снижается после восстановления упругости и даже, как правило, остается прежней. По мере уменьшения степени повторного изгиба остаточный изгиб после возврата пружины будет приближаться к нулю, достигая цели коррекции.

Эластопластический изгиб

Когда металлический материал подвергается изгибу, он подвергается деформации изгиба. На начальной стадии, когда приложенное усилие изгиба недостаточно, чтобы превысить предел текучести материала, металлический материал будет демонстрировать упругую деформацию. Это означает, что после приложения усилия материал изгибается, но как только усилие снимается, материал возвращается в исходное состояние без необратимой деформации. Это связано с тем, что в диапазоне упругости молекулярная структура материала все еще может вернуться в исходное состояние без необратимых изменений.

Применение упругопластического изгиба при выравнивании: В процессе выравнивания уменьшается неравномерность и внутренние напряжения металлического материала путем прохождения серии операций прокатки и гибки. Это включает в себя изгиб материала до такой степени, которая устраняет или уменьшает неравномерный изгиб и внутренние напряжения. Металлические материалы могут подвергаться упругой и пластической деформации при приложении больших напряжений. Упругая деформация приводит к обратимой деформации материала при малых напряжениях, в то время как пластическая деформация приводит к необратимой деформации.

При выравнивании упругая деформация помогает временно уменьшить изгиб материала, в то время как пластическая деформация вызывает постоянное изменение формы материала, уменьшая неоднородности. При повторных операциях гибки упругие и пластические деформации металлического материала взаимодействуют, в конечном итоге заставляя материал становиться более плоским, устраняя изгиб и напряжение.

Эффект обратной пружины

Эффект пружинения — это явление, возникающее, когда металлический материал возвращается к своей первоначальной форме из согнутого состояния. Когда к материалу прикладывается внешняя сила для его изгиба, молекулярная структура материала изменяется. Во время изгиба молекулы материала растягиваются или сжимаются, вызывая деформации на его поверхности и внутри. Однако, как только внешнее усилие снимается, материал пытается вернуться в исходное разогнутое состояние. Это восстановление является результатом упругой деформации, что означает, что молекулярная структура материала способна в некоторой степени вернуться в свое первоначальное состояние, тем самым уменьшая или устраняя деформацию, вызванную изгибом.

Применение эффекта обратной пружинистости при выравнивании: В процессе выравнивания, когда металлический материал подвергается операции изгиба, возникает определенная степень эффекта обратной пружинистости. Это означает, что как только внешнее напряжение при изгибе будет снято, материал будет стремиться вернуться в свое первоначальное разогнутое состояние. Эффект обратной пружины имеет большое значение при выравнивании, поскольку он помогает в некоторой степени скорректировать форму материала и уменьшает остаточную деформацию, возникающую при гибке.

Используя эффект пружинения, процесс выравнивания при надлежащей регулировке и контроле может обеспечить восстановление эластичности материала, что поможет устранить прогиб. Это означает, что после того, как материал был согнут, он попытается в некоторой степени вернуться в свое первоначальное состояние, тем самым уменьшая неоднородность и остаточное напряжение.

Почему необходимо выравнивание роликом: 5 ключевых факторов

Процесс выравнивания роликом играет важную роль в области обработки металла и производства, главным образом потому, что он может эффективно решать проблемы неравномерности формы, изгиба и напряжений многих металлических материалов. Вот некоторые из 5 основных факторов, по которым вам нужен процесс выравнивания роликом:

- Требования к плоскостности и качеству поверхности: Многие отрасли промышленности (такие как автомобилестроение, аэрокосмическая промышленность, электроника, строительство и т.д.) предъявляют высокие требования к плоскостности и качеству поверхности металлических деталей. Выравнивание роликом устраняет неравномерные изгибы и складки металлических материалов, в результате чего получается ровная поверхность без волнистости, соответствующая высококачественным производственным стандартам.

- Снятие внутренних напряжений: Металлические материалы могут накапливать внутренние напряжения в процессе изготовления, что может привести к деформации, изгибу или растрескиванию детали при последующей обработке. Выравнивание роликом устраняет или уменьшает эти внутренние напряжения в процессе изгиба и снятия, в результате чего деталь становится более стабильной и надежной.

- Предотвращение проблем с механической обработкой: Многие процессы металлообработки, такие как штамповка, сварка и сборка, имеют решающее значение для плоского материала. Эти процессы обработки могут стать сложными и неэффективными, если металлический материал подвергается изгибу, скручиванию или напряжению, что приводит к снижению качества изделия. Роликовое выравнивание позволяет предварительно обработать материалы перед обработкой, гарантируя достижение ими желаемой ровности и стабильности.

- Повышение эффективности производства: Использование процесса роликового выравнивания позволяет быстро придать металлическим материалам требуемую плоскостность за короткое время. Это экономит время и ресурсы, повышает производительность и снижает производственные затраты.

- Оптимизация свойств материала: Некоторые металлические материалы могут испытывать изменения свойств материала, такие как затвердевание, после прохождения больших деформаций. Выравнивание роликом позволяет контролировать степень деформации, тем самым оптимизируя свойства материала в некоторых случаях.

Процесс выравнивания роликов: Процесс гибки и попеременный изгиб

Выравнивание роликами — это, по сути, процесс гибки, при котором неровные детали, листы или пластины деформируются путем чередующегося изгиба. Выравнивающие валки смещены на половину шага валков в направлении перемещения материала, в результате чего металлический лист проходит через прецизионный выравниватель по волнообразной траектории. Чередующийся упругопластический изгиб и уменьшение прочности при изгибе позволяют получать плоские и практически не подверженные напряжениям детали, листы и пластинки.

Процесс гибки

Изгиб — это механическое явление, при котором объект изгибается в дугу или криволинейную форму. В процессе выравнивания рулона металлический материал подвергается изгибу посредством серии операций прокатки и гибки, что уменьшает его неровности и внутренние напряжения. Каждый раз, когда материал проходит процесс прокатки, прикладывается определенное изгибающее усилие, заставляющее материал изгибаться и деформироваться. Эти изгибающие усилия и деформации вызывают упругую и пластическую деформацию материала, помогая уменьшить неоднородности и напряжения.

Альтернативное окончание

В процессе выравнивания роликом металлический материал подвергается нескольким чередующимся операциям гибки. Это означает, что после того, как материал был согнут один раз, его затем сгибают в противоположном направлении. Этот процесс чередующегося изгиба достигается расположением выравнивающих роликов. Выравнивающие ролики расположены двумя наборами — верхним и нижним, и каждый набор роликов изгибает материал по волнообразной траектории через выравниватель. Чередующийся изгиб приводит к деформации металлического материала, что помогает устранить неравномерный изгиб и напряжение.

Упругопластический попеременный изгиб

В процессе выравнивания роликом металлический материал подвергается чередующемуся процессу упругой деформации (временный изгиб) и пластической деформации (постоянный изгиб). После каждого изгиба материал стремится вернуться в исходное состояние под действием упругого восстановления, тем самым уменьшая изгиб. При повторных операциях гибки и восстановления пластическая деформация металлических материалов постепенно уменьшается, что в конечном итоге приводит к получению плоской детали, листа или пластины, практически не подверженной напряжениям.

Благодаря этому процессу гибки и чередующемуся изгибу процесс выравнивания роликом может эффективно устранять неровности, изгибы и напряжения, в результате чего получается плоский и высококачественный металлический материал.

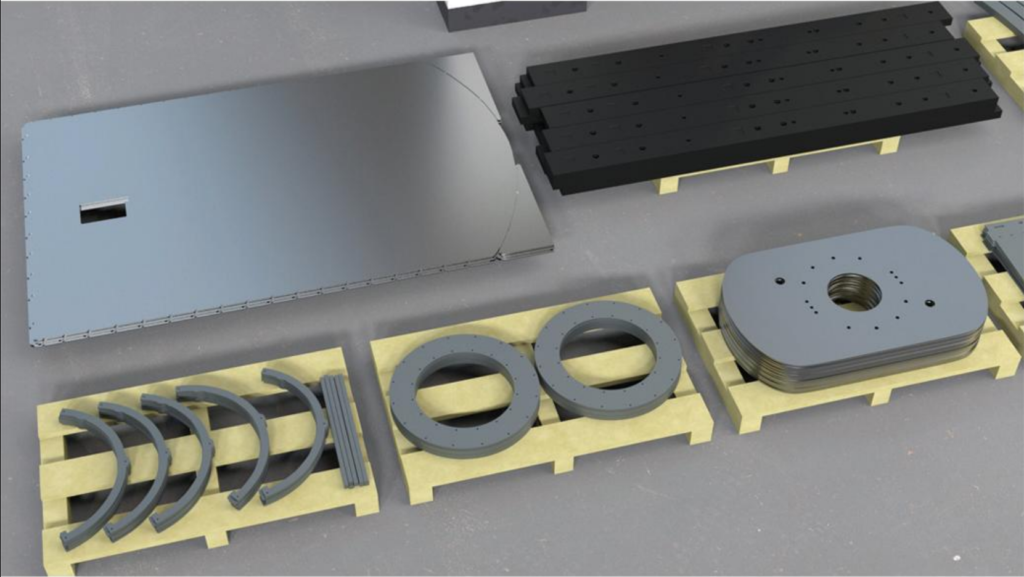

Количество и эффективность выравнивающих роликов

В процессе выравнивания роликами количество выравнивающих роликов влияет на эффект выравнивания. Как правило, лучших результатов выравнивания можно достичь при использовании большего количества выравнивающих роликов. Это происходит потому, что каждый выравнивающий ролик прикладывает некоторую величину изгиба, а при использовании нескольких роликов металл подвергается большему изгибу и чередующимся изгибам, уменьшая неровности и напряжение.

Чередующееся время изгиба: Чем больше количество чередующихся изгибов, тем лучше эффект деформации металлического материала. Изгиб каждого выравнивающего ролика приведет к определенной степени деформации материала, и эти деформации будут накладываться постепенно, что приведет к постепенному уменьшению неоднородности и напряжений в металлическом материале. Опыт показал, что для достижения хороших допусков и ровности обычно требуется не менее 11-13 выравнивающих роликов, так что желаемый эффект выравнивания может быть достигнут после нескольких чередующихся изгибов.

Сколько Роликов Мне нужно?

Существует корреляция между количеством необходимых роликов и величиной остаточного напряжения. Исследования показывают, что 21 — это максимальное количество роликов, которыми должна быть оснащена машина. При превышении этого значения снятие напряжения становится незначительным.

Как правило, более тонкие материалы, как правило, содержат больше внутренних напряжений, чем более толстые материалы. Если вы попытаетесь согнуть тонкий листовой металл, он может просто отскочить назад, что называется пружинящей реакцией. У него так много памяти, что он просто не хочет сгибаться или оставаться плоским. Таким образом, при работе с тонким металлом вы можете использовать до 21 ролика. Для достижения наилучшего результата вам потребуется много таких чередующихся изгибов.

Однако, чем толще и крупнее становится ролик, тем меньше требуется роликов. Отраслевые эксперты могут помочь вам определить, сколько роликов и какого размера вам нужно, исходя из нескольких факторов.

Какой материал вам нужен для выравнивания? Каков предел текучести? Каков размер? Какова толщина? Как только они узнают ответы на эти вопросы, они могут произвести расчеты и сказать: “Основываясь на этих значениях, мы считаем этот выравниватель наиболее подходящим”.

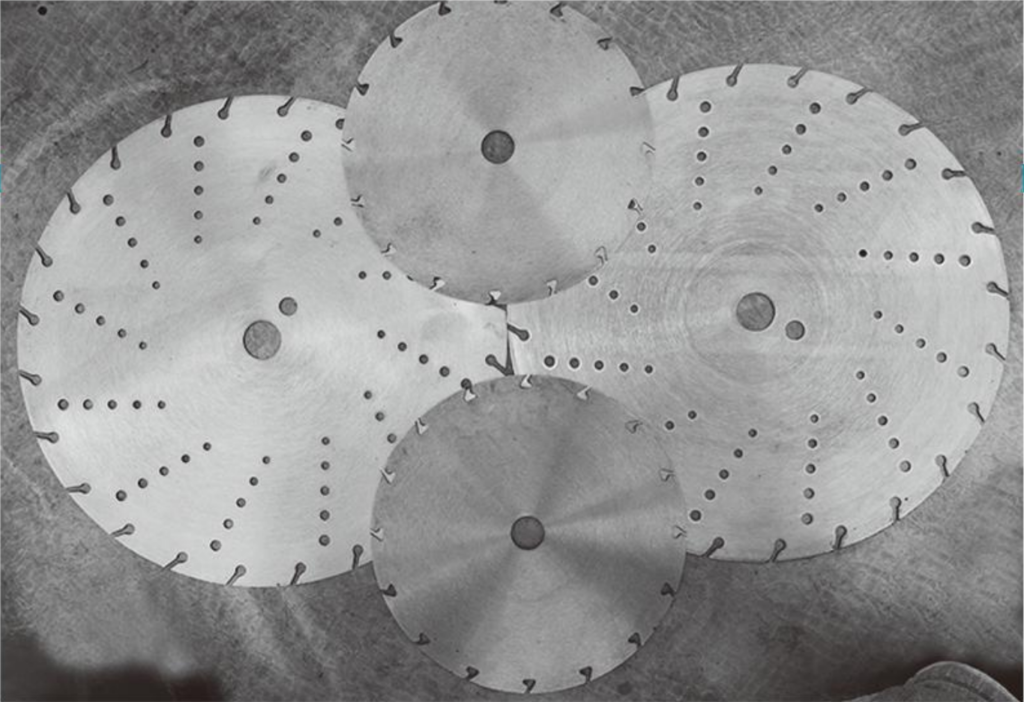

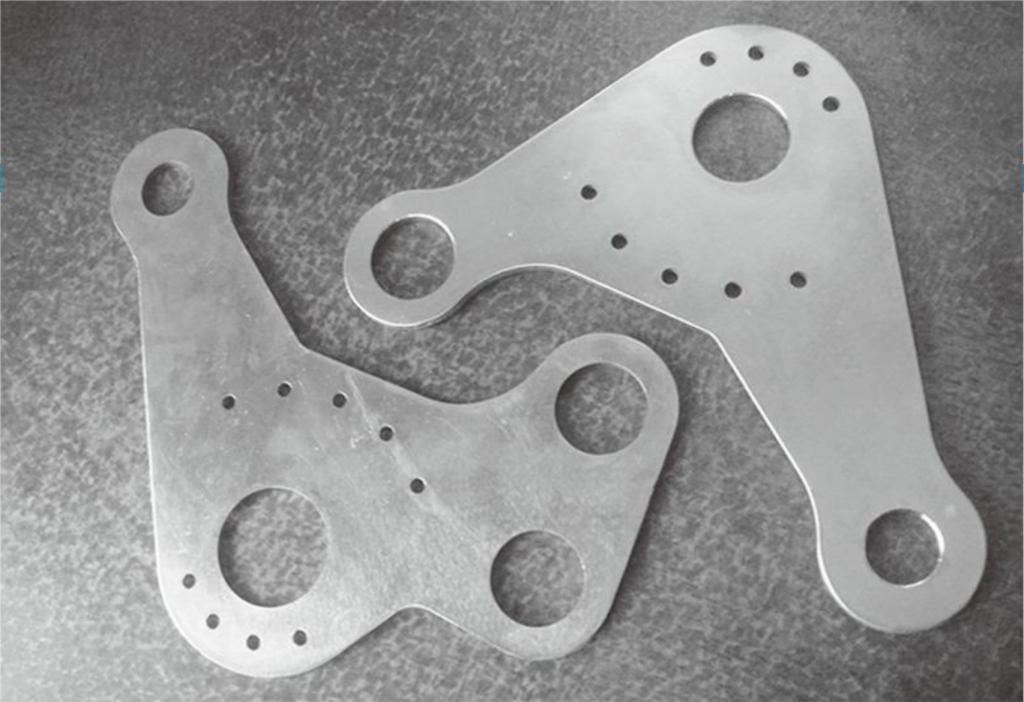

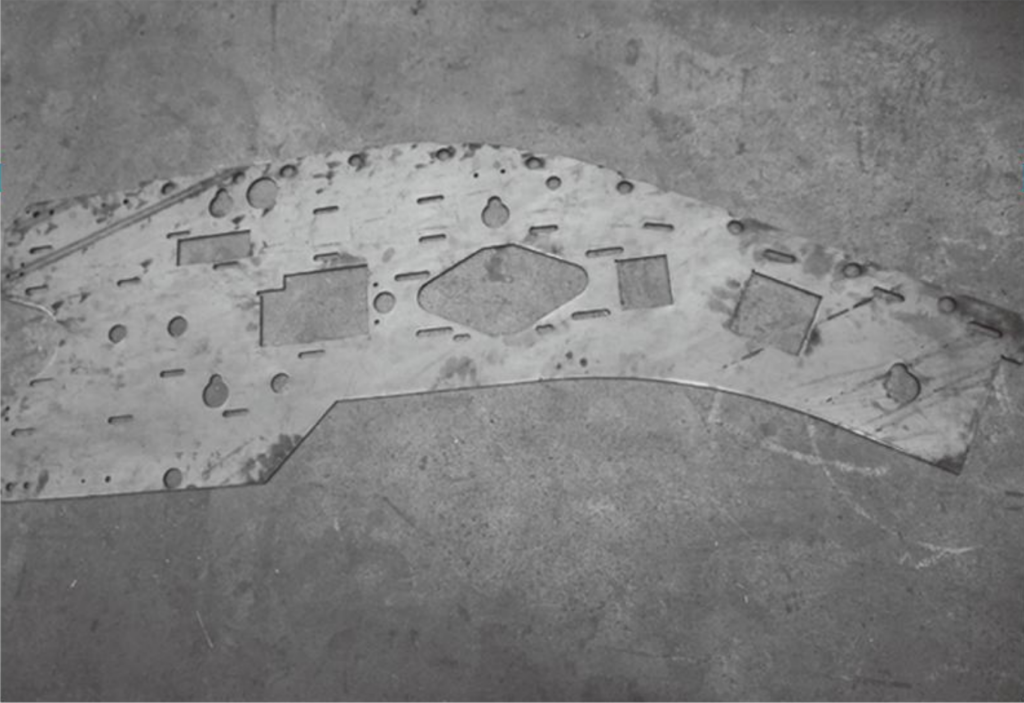

У вас может быть кусок алюминия размером 4 на 4 фута с волнистостью. Или у вас может быть кусок точно такого же размера с волнистостью и множеством вырезов. Каждый из них будет вести себя по-разному во время выравнивания. Для одного может потребоваться другая настройка, чем для другого, потому что в том, у которого есть вырезы, не хватает большего количества материала, поэтому прочность материала не так высока; возможно, вам не придется погружаться так глубоко.

How Big Should My Rollers Be?

Sometimes a leveler can’t handle a material because it’s too thick or too wide. Ideally, as the material thickness increases, you would also want a larger leveling roller diameter.

As the leveling roller gets larger, you will also lose some of the capability to level thinner material.

Ultimately, if you can buy only one machine, look at 90% of your parts. If only 10% of them are made of thick material, it may not be worth buying a really big a machine if 90% of your bread-and-butter parts are made of thin material.

Применимость и свойства материала

Роликовое выравнивание — это универсальный метод металлообработки, который работает с широким спектром металлических материалов, включая сталь, алюминий, нержавеющую сталь, медь и многое другое. Однако эксплуатационные характеристики материала имеют решающее значение при выборе того, подходит ли он для выравнивания.

Два важных параметра свойств материала

Конкретно обращаем внимание на два важных параметра производительности материала:

- Удлинение: Удлинение — это насколько материал растягивается перед разрывом при испытании на растяжение. Материалы, подходящие для выравнивания, обычно должны иметь определенное удлинение, которое обеспечивает их неподатливость к трещинам или разрывам при изгибе. Чем выше удлинение, тем более пластичен материал в процессе выравнивания.

- Предел текучести: Предел текучести — это уровень напряжения, при котором материал начинает претерпевать заметное пластическое деформирование. Предел текучести материала повлияет на эффект выравнивания. Слишком высокий предел текучести может привести к увеличению силы изгиба в процессе выравнивания, тогда как слишком низкий предел текучести может вызвать избыточную деформацию материала. Поэтому важен подходящий диапазон предела текучести для выравнивания.

Испытание на выравнивание

Испытание на выравнивание — это метод определения, подходит ли материал для роликового выравнивания. В этом тесте образец материала изгибается несколько раз наперегонки, чтобы увидеть, может ли материал оставаться плоским во время изгиба, не трескаясь или не ломаясь. С помощью теста на выравнивание можно определить, обладает ли материал необходимой пластичностью и формообразованием для роликового выравнивания.

Проблема отверждения

В некоторых металлических материалах, особенно нержавеющей стали и т.д., после роликового выравнивания может произойти отверждение материала. Это означает, что после многократного выравнивания твердость материала может увеличиться, что влияет на его последующие свойства обработки. Инженеры должны учитывать это и вносить соответствующие коррективы в процесс проектирования и обработки, чтобы гарантировать, что отверждение материала не повлияет на качество и характеристики продукта.

В заключение, применимость роликового выравнивания тесно связана с такими факторами, как удлинение, предел текучести и возможное отверждение материала.

Изменения в свойствах материала

В большинстве случаев механические свойства черных металлов не изменяются. Нержавеющая сталь может отвергаться. Для цветных и мягких металлов, таких как алюминий и магний, существует риск износа материала или снижения предела текучести.

- Механические свойства черных металлов: В большинстве случаев черные металлы, такие как общая сталь, не подвергаются существенным изменениям своих механических свойств, таких как предел прочности и предел текучести, после роликового выравнивания. Это означает, что для этих материалов роликовое выравнивание в первую очередь направлено на удаление неоднородностей, изгибов и напряжений без существенного воздействия на их механические свойства.

- Отверждение нержавеющей стали: Нержавеющая сталь — особый случай, который может подвергнуться отверждению после многократного роликового выравнивания. Отверждение означает увеличение твердости материала, обычно из-за изменений в решетчатой структуре. Это может повлиять на обработку и деформируемость нержавеющей стали. Поэтому при использовании нержавеющей стали для роликового выравнивания необходимо обращать внимание на возможные проблемы с отверждением и вносить соответствующие коррективы в процессе, по мере необходимости.

- Риски, связанные с цветными и мягкими металлами: Цветные металлы (такие как медь, алюминий и т.д.) и мягкие металлы (такие как алюминий и магний) могут подвергаться различным рискам в процессе выравнивания валиком. Поскольку эти материалы мягкие, выравнивание роликом может привести к истиранию материала или снижению предела текучести (точки напряжения, при которой материал начинает пластически деформироваться). Поэтому при обращении с этими материалами требуется соблюдать осторожность и, возможно, потребуется скорректировать параметры процесса, чтобы избежать повреждения или ухудшения свойств материала.

Подводить итоги

Процесс выравнивания роликами — от однородности формы до снятия внутренних напряжений — стал незаменимым инструментом в области металлообработки благодаря уникальному упругопластическому изгибу и эффекту обратной пружины. Независимо от того, требуется ли удовлетворение требований аэрокосмической, автомобильной, строительной или электронной промышленности к высокому качеству, освоение принципов и областей применения роликового выравнивания имеет важное значение для современных производителей. От изгиба до чередующегося изгиба, от упругопластической деформации материала до действия эффекта обратной пружины — процесс выравнивания роликом формирует материал на каждом этапе и, наконец, представляет собой плоское и стабильное готовое изделие. Основанный на 5 ключевых факторах, процесс выравнивания роликами завоевал репутацию точного и высококачественного в мире металлообработки, открывая широкие возможности для будущих производственных инноваций.