Как согнуть алюминий

Гибка алюминия

Процесс гибки алюминия практичен и экономически эффективен. Он предлагает гибкость дизайна, интегрированную функциональность, эстетическую привлекательность и возможность создавать сложную геометрию. Одним из наиболее замечательных свойств алюминия является его формуемость, и одним из основных методов придания этому металлу желаемой формы является гибка. В процессе гибки алюминия применяется механическая сила, придающая материалу различные формы. Однако важно отметить, что не все алюминиевые сплавы и условия отпуска одинаково подходят для изгиба.

В этой статье мы углубимся в процесс гибки алюминия и изучим характеристики материалов, которые делают некоторые сплавы и виды более благоприятными для изгиба, чем другие.

3 ключевых фактора, влияющих на процесс гибки алюминия

The bending process for aluminum is influenced by several factors that can affect the outcome of the operation. These factors play a significant role in determining the quality of the bend and whether it can be accomplished successfully. Here are some of 3 key factors affecting the aluminum bending process:

Формируемость

Формируемость означает способность алюминия сгибаться без растрескивания и разрушения. Алюминиевые сплавы обычно известны своей хорошей формуемостью, что делает их пригодными для процессов гибки. Однако важно отметить, что разные алюминиевые сплавы обладают разной степенью формуемости. Некоторые из них согнуть сложнее, чем другие, в зависимости от их состава и механических свойств.

Удлинение

Удлинение — это мера того, насколько алюминиевый материал может растянуться, прежде чем сломается. Алюминиевые сплавы с более высоким уровнем удлинения обычно легче сгибать, поскольку они могут сильнее деформироваться и растягиваться, прежде чем достигнут предел разрушения. Более высокое удлинение является желательной характеристикой материалов, предназначенных для гибки. Таблица характеристик алюминиевого сплава

Подробнее: Важность удлинения при изгибе алюминия

Радиус изгиба и толщина

Толщина алюминиевого материала играет значительную роль в процессе гибки. Более толстые алюминиевые материалы обычно требуют большего усилия для изгиба и могут быть более устойчивыми к достижению малых радиусов изгиба. С другой стороны, более тонкие алюминиевые материалы легче сгибать, и они могут выдерживать больший радиус изгиба с меньшим усилием. Выбор радиуса изгиба в зависимости от требований проекта может повлиять на простоту или сложность процесса гибки.

Таблица примерных минимальных радиусов холодного изгиба алюминиевых сплавов на 90 градусов..

Таблица коэффициентов изгиба алюминиевого листа

| Толщина алюминиевого листа (мм) | Угол изгиба (°) | Коэффициент изгиба (мм) |

| 0.8мм | 90 | 1.5 |

| 1.0мм | 90 | 1.5 |

| 45、135 | 0.5 | |

| 1.2мм | 90 | 2.0 |

| 45、135 | 0.5 | |

| 1.5мм | 90 | 2.5 |

| 45、135 | 0.5 | |

| 60、120 | 1.5 | |

| 2.0мм | 90 | 3.0 |

| 45、135 | 1.0 | |

| 60、120 | 2.5 | |

| 90° Grooving | 1.5 | |

| 2.5мм | 90 | 4.0 |

| 45、135 | 1.5 | |

| 60、120 | 3.0 | |

| 90° Grooving | 2.0 | |

| 3.0мм | 90 | 5.0 |

| 45、135 | 3.0 | |

| 60、120 | 4.5 | |

| 90° Grooving | 2.5 |

Эти факторы подчеркивают важность выбора правильного алюминиевого сплава, понимания его свойств относительно удлинения и учета толщины материала и радиуса изгиба при планировании операций гибки.

Подробнее: Толщина и радиус изгиба алюминиевого профиля

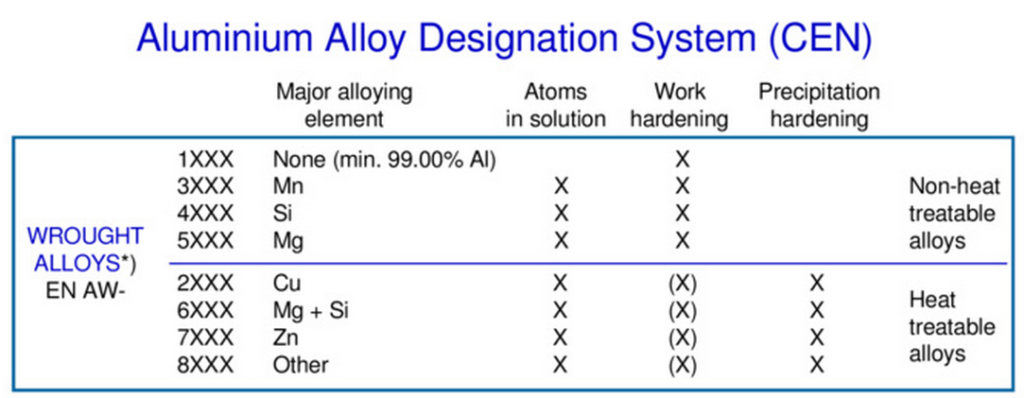

Как выбрать алюминиевые сплавы для гибки?

Когда дело доходит до выбора алюминиевых сплавов для гибки, следует учитывать несколько факторов, в том числе механические свойства сплава, отпуск и конкретный процесс гибки. Выбор сплава и состояния зависит от требований вашего проекта и желаемых результатов. Вот некоторые соображения по выбору лучших сплавов для гибки:

Соображения 1: Выбор темперамента

Мягкость и пластичность. Мягкие и пластичные алюминиевые сплавы обычно легче сгибаются без образования трещин. Чистый алюминий (сплав 1100) в этом плане является отличным выбором, так как он очень мягкий и податливый. Однако ему может не хватать прочности, необходимой для некоторых применений.

- Сплавы серии 3xxx. Алюминиевые сплавы серии 3xxx, такие как 3003 и 3004, часто используются для гибки из-за их превосходной формуемости. Эти сплавы известны своей умеренной прочностью и хорошей коррозионной стойкостью.

- Сплавы серии 5xxx. Некоторые сплавы серии 5xxx, например 5052 и 5083, также подходят для гибки. Они предлагают хороший баланс прочности и формуемости, что делает их популярным выбором для различных применений.

- Сплавы серии 6xxx: 6061 действительно известен своей более высокой прочностью на разрыв и твердостью по сравнению со сплавами 5052 и 3003. Эта повышенная жесткость может усложнить изгиб алюминия 6061.

- Основной причиной такой разницы в жесткости являются легирующие элементы. Алюминий 6061 содержит значительное количество кремния и магния, которые способствуют его более высокой прочности и твердости. С другой стороны, 5052 и 3003 содержат меньшее количество этих элементов, что делает их более пластичными и легче сгибаемыми.

Хотя согнуть алюминий 6061 невозможно, для этого может потребоваться больше усилий и специального оборудования, и он более склонен к растрескиванию в процессе гибки. Радиус изгиба и угол изгиба, которых можно достичь с помощью алюминия 6061, могут быть более ограниченными по сравнению со сплавами, такими как 5052 и 3003.

Соображения 2: Выбор темперамента

Выбор закалки: Закал алюминиевого сплава существенно влияет на его пригодность к изгибу. Для гибки часто предпочтительнее использовать такие сорта, как O (отожженный) и H32 (четвертьтвердый), поскольку они мягче и пластичнее. Для определенных применений также могут подойти закалки H14 и H24.

Соображения 3: Процесс гибки алюминия

Процесс гибки: Выбор процесса гибки (гибка роликами, гибка прессом, гибка вытягиванием, гибка растяжением и т. д.) также может влиять на выбор сплава и отпуска. Для некоторых процессов могут потребоваться сплавы с особыми характеристиками, поэтому при принятии решения важно учитывать метод гибки.

Заключение

Избегайте высокопрочных сплавов. Высокопрочные алюминиевые сплавы, например, серии 7xxx, не идеальны для изгиба, поскольку они менее пластичны и более склонны к растрескиванию в процессе изгиба.

Проконсультируйтесь с инженером. Для конкретных проектов рекомендуется проконсультироваться с инженером по материалам или металлургом, который может дать рекомендации по наиболее подходящему сплаву и закалке для ваших нужд гибки.

Процесс гибки алюминия: 4 лучших способа

Экструдированные профили из алюминиевых сплавов широко используются благодаря их хорошей пластичности, легкому весу, коррозионной стойкости, высокой удельной прочности (материалы из алюминиевых сплавов серий 2ххх, 6ххх и 7ххх можно состаривать и упрочнять для получения более высокой прочности), обработке поверхности и другим характеристикам. Гибочная обработка широко используется для производства различных гнутых деталей, которые широко используются в железнодорожных транспортных средствах, аэрокосмическом оборудовании, железнодорожных рамах для логистических перевозок, рамах автомобилей и кораблей, конструктивных элементах навесных стен зданий, направляющих для медицинского оборудования, предметах интерьера и многих других. поля. Требования к конструкции изогнутых деталей также разнообразны и функциональны. Благодаря постоянному совершенствованию науки, технологий и технологического оборудования процесс гибки также демонстрирует диверсифицированное развитие.

В соответствии с различным оборудованием для гибки и принципами процесса гибки, процесс экструзионной гибки алюминия можно разделить на: формование с вытяжкой (двухмерное, трехмерное), формование с гибкой валками, формование с гибкой на прессе и формование с ротационной гибкой. По форме заготовки ее можно разделить на двумерные изогнутые заготовки и трехмерные изгибаемые в пространстве заготовки.

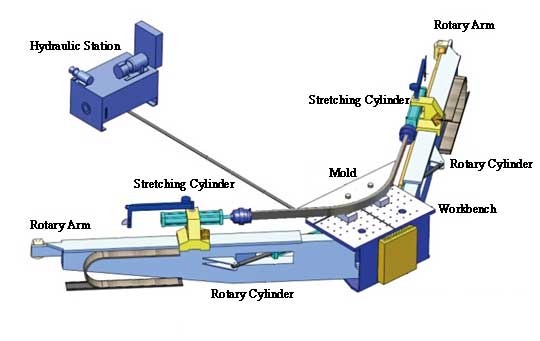

Лучшие способы 1 #: Процесс формования растягиванием

Принцип работы формования гибкой с растяжением (двумерный) Процесс гибки с растяжением в основном делится на 3 этапа:

- Шаг 1#: растягивающий цилиндр гибочной машины зажимает материал и прикладывает к профилю усилие предварительного растяжения для достижения предела текучести материала.

- Шаг 2#: поворотный цилиндр машины для формования растяжением нагружается изгибающим вращением, а цилиндр растяжения устанавливает осевое натяжение в соответствии с программой так, чтобы профиль перемещался вокруг формы для гибки для формирования материала.

- Шаг 3#: добавьте дополнительную растяжку в соответствии с деформацией и отскоком материала.

В процессе формирования изгиба с растяжением, когда заготовка сгибается, растягивающий цилиндр всегда оказывает на заготовку осевое натяжение, а удлиненная часть длины материала всегда компенсируется тянущим цилиндром. Это позволяет избежать склонности материала к сморщиванию и позволяет получить хорошие результаты с эффектом кривизны.

Подробнее: Процесс формования стрейч-форм

Хозяин трехмерной машины для вытягивания

Основная рама оборудования трехмерной гибки состоит из сварной кузовной рамной конструкции, установленной на фундаменте:

- Основная рама служит для поддержки поворотного растягивающегося коромысла 2 и гидроцилиндра. На верхней части рамы установлена рабочая площадка для размещения форм.

- Два кронштейна цилиндра растяжения соответственно установлены в верхней части коромысла и электрически позиционируются посредством спирального направляющего стержня с электроприводом для адаптации к заготовкам различной длины. Каждый коромысло оснащен натяжным цилиндром.

- Скручивание детали осуществляется гидромотором с редуктором, установленным за растягивающим цилиндром.

- Растягивающий цилиндр крепится к кронштейну с помощью универсального шарнира, который позволяет губкам зажима свободно вращаться вперед или назад.

- Подъемный цилиндр зажима обеспечивает постепенный подъем цилиндра растяжения в процессе растяжения. Цилиндр зажима-качания может перемещать цилиндр растяжения вверх и вниз. Все действия кинематической пары на кронштейне (растяжение-подъем-качание-поворот) совершают заготовку. В течение всего процесса формования поверхность трехмерной формы подвергается тангенциальному растяжению с образованием трехмерной трехмерной заготовки.

Подробнее: Машина для формования стрейч-формовочной машины

Лучшие способы 2 #: Процесс гибки валков

- Принцип работы гибки валков: станки для гибки валков (обычно называемые станками для гибки алюминия) обычно делятся на вертикальные станки для гибки алюминия и горизонтальные станки для гибки алюминия. Вертикальный станок для гибки алюминия прост в загрузке и эксплуатации, а для длинных заготовок следует использовать горизонтальный тип. Положение процесса каждой оси станка для гибки алюминия точно контролируется серводвигателем. Система гидравлического двигателя приводит в движение рычажное соединение каждой оси, а серводвигатель управляется программируемым контроллером (ПЛК). Пока вал ролика оборудования сгибает заготовку, энкодер на оборудовании контролирует длину дуги изгиба ролика заготовки в режиме реального времени и передает данные обратно в систему. Оборудование выполняет многократную возвратно-поступательную гибку валков или многорадиусную гибку валков по заданным видам спорта.

- Характеристики процесса гибки валками: Машины для гибки алюминия обычно используются для изготовления однодуговых заготовок. Цикл производства пресс-форм короткий, инвестиционные затраты низкие, а операция проста. Для многодуговых заготовок гибочные станки с ЧПУ для алюминия могут обеспечить требования к многодуговой гибке заготовки. Однако из-за разницы в твердости материала самих алюминиевых профилей, а также разной степени деформации каждого дугового сегмента многодуговой заготовки, неравномерного отскока, консистенция формы заготовки при производстве неудовлетворительна и требует ручной коррекции. позже. Процесс гибки валками подходит для производства больших партий однодуговых заготовок или небольших партий многодуговых заготовок.

Вопрос 1: Почему современные станки для гибки алюминия должны приводиться в движение серводвигателями?

В современных станках для гибки алюминия (валковые гибочные станки) для всех приводов используются высокомоментные и высокоточные серводвигатели. Например, машина для гибки алюминия серии PBA компании BIT использует до 15 серводвигателей на индивидуальной машине.

Серводвигатели могут обеспечить высокий крутящий момент и точность работы механического оборудования. Серводвигатели могут обеспечить точное позиционирование скорости, крутящего момента и положения при управлении движением механических компонентов. По сравнению с шаговыми двигателями и гидравлическими двигателями, серводвигатели не страдают от нарушений шага и могут обеспечить точность работы даже после длительной работы.

Вопрос 2: Изгиб переменной кривизны и многодуговой изгиб

Гибочный станок для алюминия PBA управляется ЧПУ для точного контроля точности гибки и точности повторного позиционирования, благодаря чему он подходит для производства больших партий однодуговых и многодуговых заготовок. Гибкие формы: С-образная, U-образная, 3R-образная, эллипс и различные дуги переменной кривизны, симметричные с обеих сторон; парабола, спираль Архимеда и различные асимметричные дуги переменной кривизны.

Подробнее: Гибка алюминия валками: основы, 2 типа сверла, 3 главных плюса

Лучшие способы 3 #: Процесс формовки прессом

- Принцип работы формования гибкой пресса: При формовке гибкой пресса используется гидравлический пресс для приложения давления к алюминиевому профилю, а гибочная формовочная матрица создает изгибающий момент на алюминиевом профиле, заставляя алюминиевый профиль изгибаться, образуя определенный угол и кривизну.

- Характеристики процесса штамповки и ключевые технологии: как L-образные, так и S-образные детали профиля из алюминиевого сплава могут использовать процесс формовки прессом. Из-за различных сечений и форм профилей экструзии алюминия величина отскока пресс-формы для различных формообразующих деталей под прессом рассчитана по-разному, необходимо изучить величину отскока посредством испытаний процесса непрерывного изгиба и получить разумную поверхность изгиба формы после несколько модификаций пресс-формы.

Несколько ключевых технических моментов процесса гибки прессом:

- Конструкция гибочной формы должна полностью учитывать тенденцию деформации и величину отскока алюминиевого профиля.

- Поскольку профили из алюминиевого сплава имеют полую структуру, разумный выбор наполнителя является ключом к формовке гибкой под давлением.

- Для алюминиевых профилей с асимметричной формой поперечного сечения при изгибе необходимо полностью учитывать эффективные меры по предотвращению бокового изгиба.

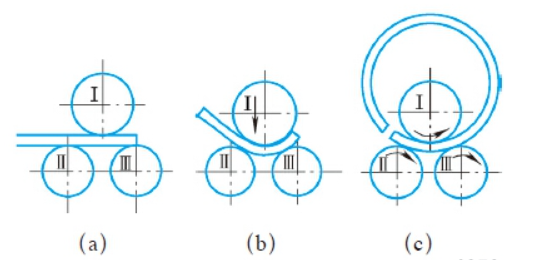

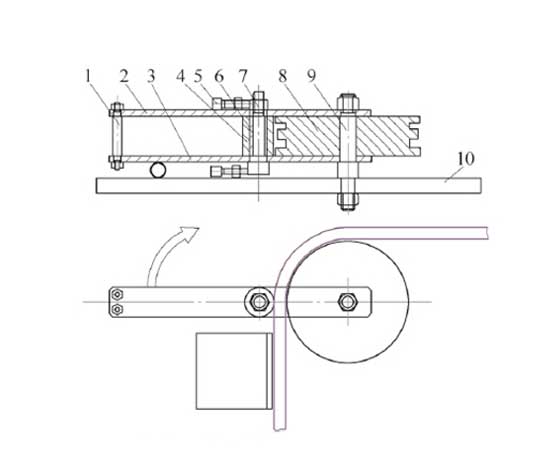

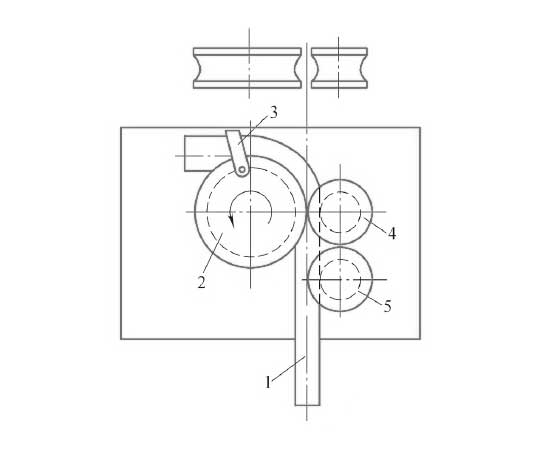

Best Ways 4 #: Процесс формовки с ротационным изгибом

Принцип работы

Процесс ротационной гибки делится на два режима работы:

Режим 1: Внешний ролик 4 вращается вокруг внутреннего ролика 8, и под радиальным давлением внутренних и внешних роликов материал скатывается и формируется, что называется «типом планетарного колеса».

Режим 2: Алюминиевый профиль 1 фиксируется на гибочной матрице 2 с помощью U-образного зажима 3. Гибочная матрица 2 совершает круговое движение и приводит материал 1 в движение по дуге гибки под действием сжимающей матрицы 5 и направляющей матрицы 4. .

Заключение

Гибка профиля – это комплексная технология. Необходимо тщательно понимать различные принципы гибки, а разработчикам процессов необходимо постоянно обобщать опыт и накапливать его в своей работе в течение длительного периода времени, чтобы применять эффективные и разумные методы гибки для различных программ дугового производства гибочных заготовок.

Четыре описанных выше процесса гибки в настоящее время являются наиболее часто используемыми методами гибки алюминия для профилей из алюминиевых сплавов. При разработке реального процесса необходимо всесторонне проанализировать конкретный процесс, который будет использоваться, на основе конструкции и теоретического расчета изгибаемой алюминиевой заготовки. Его также необходимо объединить с различным опытом сравнения аналогичных заготовок, составить список проблем, которые, как ожидается, могут возникнуть в изогнутых деталях на ранней стадии проектирования пресс-формы или оснастки, проанализировать их на основе каждого метода процесса гибки алюминия и принять соответствующие меры для решения этих проблем. Проблемы, возникающие при изгибе при проектировании оснастки. Например: алюминиевый профиль ломается после изгиба.

Сгибаем алюминий, не ломая его

Гибка алюминия — распространенный процесс в различных отраслях промышленности, но он сопряжен с риском растрескивания или разрушения материала. Сгибание алюминия без его разрушения требует тщательного учета нескольких факторов и соблюдения передового опыта. Вот шаги, которые помогут вам успешно согнуть алюминий, не повредив его:

Методы заполнения искривленных полостей

Одним из важнейших аспектов успешной гибки алюминия является устранение углублений или «v-образной кривой», которые часто возникают на профиле полости алюминия во время процесса.

Заполнение изогнутой части: изогнутая часть полости может быть уязвимым местом при изгибе алюминия. Эффективное заполнение этой области может помочь сохранить структурную целостность материала. Выбор филлера и метода зависит от того, открытая или закрытая полость.

- Заполнение открытых полостей. При работе с открытыми полостями существует два основных метода заполнения изогнутой части:

- Листы пружинной стали: открытые полости можно эффективно заполнить листами пружинной стали. Эти листы обеспечивают поддержку и предотвращают разрушение алюминия во время изгиба. Листы пружинной стали достаточно гибки, чтобы повторять контуры полости, обеспечивая при этом достаточную устойчивость к деформации.

- Тефлоновое наполнение. Тефлон — еще один отличный выбор для заполнения открытых полостей. Его свойства с низким коэффициентом трения делают его идеальным для снижения сопротивления в процессе изгиба. Тефлон действует как смазочный слой между алюминием и инструментом, обеспечивая плавный изгиб без чрезмерного напряжения.

- Заполнение закрытых полостей. Закрытые полости обычно требуют другого подхода к заполнению:

- Заполнение песком: Закрытые полости обычно заполняются песком. Песок служит последовательной и однородной опорной системой, предотвращая разрушение или растрескивание алюминия во время изгиба. Процесс заполнения песком требует тщательного уплотнения, чтобы обеспечить равномерное распределение давления.

- Заполнение воском. В некоторых случаях закрытые полости также можно заполнить воском. Воск обеспечивает поддержку и равномерное давление, оставаясь при этом податливым. Этот подход особенно полезен, если вы хотите избежать использования абразивных веществ, таких как песок.

Опора заготовки – ключ к точной гибке

Когда алюминий сгибается, возникают такие проблемы, как деформация и искажение. Правильная поддержка заготовки во время гибки является важнейшим аспектом достижения успешных и точных результатов.

Значение поддержки заготовки

Поддержка заготовки играет решающую роль в процессах гибки металлов. Без адекватной поддержки сила, приложенная во время изгиба, может привести к деформации или деформации заготовки. Деформация и искажение не только ухудшают качество конечного продукта, но также приводят к увеличению отходов материала и производственных затрат. Вот почему поддержка заготовки так важна:

- Равномерное распределение силы. Когда сила во время изгиба распределяется неравномерно, напряжение концентрируется в определенных точках заготовки. Это может привести к локальным деформациям или короблению.

- Правильная поддержка гарантирует равномерное распределение силы по заготовке, что снижает риск возникновения подобных проблем.

- Сохранение материала: Опора заготовки предотвращает перенапряжение материала, которое может привести к растяжению, растрескиванию или другим структурным повреждениям.

- Равномерно распределяя силу, поддержка помогает сохранить структурную целостность материала.

- Точность и постоянство. В отраслях, где точность имеет решающее значение, например в аэрокосмической или автомобильной промышленности, поддержка заготовок необходима для поддержания стабильного качества продукции.

- Поддержка обеспечивает сохранение заготовкой заданной формы и размеров на протяжении всего процесса гибки.

Четыре способа правильной поддержки заготовки

Правильная поддержка заготовки предполагает использование правильных инструментов и методов, обеспечивающих равномерное распределение усилий во время гибки. Вот несколько распространенных методов достижения этой цели:

- V-образные и блочные матрицы: V-образные и блочные матрицы представляют собой компоненты инструментов, предназначенные для поддержки и придания формы заготовке во время гибки.

- V-образные штампы обеспечивают целенаправленную поддержку более узких участков заготовки, а блочные штампы обеспечивают более широкую поддержку для больших площадей.

- Задние упоры: Задние упоры — это регулируемые упоры, которые помогают точно позиционировать заготовку и удерживать ее на месте во время гибки.

- Они гарантируют, что заготовка остается параллельной гибочному оборудованию, предотвращая нежелательные смещения, которые могут привести к деформации.

- Оправки и опорные рычаги. В более сложных операциях гибки оправки и опорные рычаги используются для обеспечения дополнительной поддержки и помощи в поддержании формы заготовки.

- Эти инструменты особенно полезны при работе с длинными или тонкими материалами.

- Решения для конкретных материалов: В зависимости от сгибаемого материала существуют специальные решения по поддержке. Например, такие материалы, как алюминий, могут потребовать особого ухода, чтобы не поцарапать их во время изгиба.

Предварительный нагрев материала при гибке алюминия

Одним из решений, которое может значительно улучшить процесс гибки, является предварительный нагрев материала. Успех гибки высокопрочных алюминиевых сплавов, например, серии 7000, часто зависит от температуры материала. Предварительный нагрев этого типа алюминия до определенной температуры может существенно повлиять на его пластичность и легкость изгиба, что приводит к нескольким заметным преимуществам.

- Повышенная пластичность: предварительный нагрев смягчает алюминий, делая его более пластичным и менее склонным к растрескиванию.

- Материал становится более податливым, что позволяет ему подвергаться изгибу, не сопротивляясь деформации.

- Снижение риска растрескивания: высокопрочные алюминиевые сплавы, хотя и прочные, более подвержены растрескиванию во время изгиба.

- Предварительный нагрев сводит к минимуму риск образования трещин за счет снижения внутреннего напряжения внутри материала.

- Улучшенная формуемость: предварительно нагретому алюминию легче придавать форму, что обеспечивает большую формуемость.

- Эта улучшенная формуемость позволяет выполнять более точные и сложные изгибы, не опасаясь повреждений.

- Контролируемый изгиб. Размягченным алюминием можно манипулировать более точно, что позволяет осуществлять контролируемые операции гибки.

- Это особенно важно при достижении узких радиусов или сложных форм.

Оптимальная температура предварительного нагрева

Эффективность предварительного нагрева алюминия зависит от достижения и поддержания правильной температуры. Идеальная температура предварительного нагрева варьируется в зависимости от конкретного сплава и толщины материала. Вот некоторые общие рекомендации по предварительному нагреву обычных алюминиевых сплавов:

- Серия 7000 (например, 7075): предварительно нагрейте до температуры от 350°F до 450°F (от 175°C до 232°C) для достижения оптимальных результатов. Этот температурный диапазон обеспечивает превосходную пластичность при сохранении прочности материала.

- Серия 6000 (например, 6061): предварительный нагрев до более низких температур от 250°F до 350°F (от 121°C до 175°C) может значительно улучшить формуемость этих сплавов.

- Серия 1000 (например, 1100): алюминиевые сплавы меньшей прочности могут потребовать предварительного нагрева до температуры, близкой к 200°F (93°C), для достижения улучшенной пластичности.

Важно отметить, что точная температура предварительного нагрева может варьироваться в зависимости от состава конкретного сплава и толщины сгибаемого материала. Для определения оптимальных условий предварительного нагрева часто необходимы эксперименты и консультации по спецификациям материалов.

7 лучших советов

Толщина материала: более толстый алюминий требует большего усилия для изгиба и более подвержен растрескиванию. Рассмотрите возможность использования более тонкого алюминия, если это позволяет проект, поскольку его, как правило, легче согнуть, не сломав.

- Правильные инструменты и матрицы. Используйте высококачественные инструменты для гибки, в том числе матрицы и пуансоны, специально разработанные для гибки алюминия. Убедитесь, что инструмент чистый и не имеет дефектов, которые могут перейти на алюминий.

- Правильный радиус изгиба: Определите подходящий радиус изгиба для вашего применения. Меньшие радиусы изгиба требуют большего усилия и могут увеличить риск образования трещин. Выберите радиус изгиба, соответствующий толщине и формуемости алюминия.

- Смазка: нанесите на поверхность алюминия подходящую смазку, которая уменьшит трение и предотвратит истирание или задиров в процессе гибки. Рекомендуется использовать смазочные материалы, специально разработанные для алюминия.

- Контролируемая сила и скорость. Применяйте силу постепенно и равномерно в процессе гибки. Избегайте резких или чрезмерных усилий, так как это может привести к образованию трещин. Медленный и контролируемый изгиб с постоянным давлением – ключ к успеху.

- Предотвратите чрезмерный изгиб: чрезмерный изгиб может привести к дефектам или переломам при освобождении материала. Используйте ограничители обратного хода или механические упоры, чтобы ограничить степень изгиба и гарантировать, что алюминий не прогнется слишком сильно.

- Сведите к минимуму повторные изгибы. Избегайте нескольких изгибов в одном и том же месте, особенно при использовании более толстого алюминия, поскольку это может ослабить материал и увеличить риск растрескивания.

Заключительные слова

В этой статье, учитывая эти факторы и передовой опыт, вы сможете эффективно сгибать алюминий, не ломая его, и достигать желаемых результатов в своих проектах по гибке, гарантируя, что конечная продукция будет соответствовать желаемым спецификациям и стандартам.